Kurze

Geschichte der Zinkhütte Harlingerode

Im

Rahmen der Aufrüstung und Autarkiebestrebungen der Nationalsozialisten

sollte die Metallproduktion der Unterharzer Berg- und Hüttenwerke bei

Goslar stark gesteigert werden. Unter der Bezeichnung

"Rammelsbergprojekt" begann 1935 der Aus- und Neubau der

Bergwerks- und Hüttenanlagen. Im Rahmen des Rammelsbergprojekts entstanden

so ab 1935 die neue Aufbereitung (Flotation) am Erzbergwerk Rammelsberg in

Goslar und die Zinkhütte Harlingerode. Für beide Neubauvorhaben konnte die

Architektengemeinschaft Fritz Schupp und Martin Kremmer gewonnen werden, die schon in Essen mit der Zeche Zollverein XII

(1929-32) bedeutende Industriebauten geschaffen hatten. Im

Rahmen der Aufrüstung und Autarkiebestrebungen der Nationalsozialisten

sollte die Metallproduktion der Unterharzer Berg- und Hüttenwerke bei

Goslar stark gesteigert werden. Unter der Bezeichnung

"Rammelsbergprojekt" begann 1935 der Aus- und Neubau der

Bergwerks- und Hüttenanlagen. Im Rahmen des Rammelsbergprojekts entstanden

so ab 1935 die neue Aufbereitung (Flotation) am Erzbergwerk Rammelsberg in

Goslar und die Zinkhütte Harlingerode. Für beide Neubauvorhaben konnte die

Architektengemeinschaft Fritz Schupp und Martin Kremmer gewonnen werden, die schon in Essen mit der Zeche Zollverein XII

(1929-32) bedeutende Industriebauten geschaffen hatten.

Als

Standort der zukünftigen Zinkhütte wählten die Unterharzer Berg- und

Hüttenwerke ein bisher ungenutztes Gelände in der Nähe der

Blei-Kupfer-Hütte Oker (heute Goslar-Oker) und der Zinkoxidhütte Oker. Da

dieses Gelände in der Gemarkung Harlingerode (heute Bad

Harzburg-Harlingerode) lag, erhielt die Hütte den Namen Zinkhütte

Harlingerode. Hier begann 1935 der Bau der Betriebsgebäude nach den Plänen

von Schupp und Kremmer als Stahlfachwerkbauten. Bei dem Entwurf waren

luftschutztechnische Belange zu berücksichtigen. So entstanden die beiden

Ofenhäuser Ost und West spiegelbildlich symmetrisch rechts und links einer

Mittelachse. Viele Anlagenteile waren doppelt vorhanden, so daß auch bei

Zerstörung eines Anlagenteils der andere weiterarbeiten konnte.

Grundlage

der zukünftigen Zinkhütte war ein Zinkkonzentrat mit einem Zinkgehalt von

ca. 43%, daß erst dank der neuen Aufbereitung aus den stark verwachsenen

Erzen des Erzbergwerks Rammelsberg gewonnen werden konnte. Verschiedene

Vorversuche führten zu der Entscheidung, zur Zinkgewinnung das

New-Jersey-Verfahren zu verwenden, das in den USA und England schon mit

Erfolg genutzt wurde. Grundlage

der zukünftigen Zinkhütte war ein Zinkkonzentrat mit einem Zinkgehalt von

ca. 43%, daß erst dank der neuen Aufbereitung aus den stark verwachsenen

Erzen des Erzbergwerks Rammelsberg gewonnen werden konnte. Verschiedene

Vorversuche führten zu der Entscheidung, zur Zinkgewinnung das

New-Jersey-Verfahren zu verwenden, das in den USA und England schon mit

Erfolg genutzt wurde.

Schon

im Dezember 1936 konnte versuchsweise die Zinkproduktion mit vorerst 5

Retorten aufgenommen werden, der die offizielle Inbetriebnahme im Januar 1937

folgte, obwohl

die Bauarbeiten noch weiterliefen. Erst 1938 wurde das Ofenhaus Ost

und die Feinzinkanlage vollständig fertiggestellt. Bis 1940 konnten dann alle geplanten Anlagen in Betrieb genommen

werden, so daß seit diesem Zeitpunkt auch zusätzlich Erzkonzentrate aus dem Oberharzer

Bergwerk Bad Grund sowie den Aufbereitungsanlagen in Clausthal und

Lautenthal verarbeitet wurde.

Trotz anfänglicher Probleme mit der Stabilität der Retorten,

kriegsbedingten Versorgungsproblemen und häufigem Fliegeralarm, konnte

die Zinkproduktion in den folgenden Jahren kontinuierlich gesteigert werden.

Als Ersatz für zum Militärdienst eingezogene Belegschaftsmitglieder wurden

ab 1943 auch Zwangsarbeiter in der Hütte beschäftigt. Für sie entstand ein

Barackenlager südlich der Straße von Oker nach Harlingerode, von dem noch

heute Fundamente zeugen.

Im

April 1945 kam die Zinkproduktion nach Besetzung durch Amerikanische Truppen

vollständig zum Erliegen. Erst im Dezember 1945 konnte die Produktion -

wenn auch vermindert - wieder aufgenommen werden. Bis 1953 stieg sie dann

auf einen Wert von annähernd 50.000 t Hüttenzink. In diesen Jahren nahm

man auch noch eine Reihe von Verbesserungen und Modernisierungen an den Anlagen

vor. Diese Arbeiten konnten 1953 abgeschlossen werden.

Zu

Beginn der 1960er Jahre kam es dann erstmals zu Preiseinbrüchen bei Zink

und in Folge zu einer Reduzierung der Belegschaft. Zu

Beginn der 1960er Jahre kam es dann erstmals zu Preiseinbrüchen bei Zink

und in Folge zu einer Reduzierung der Belegschaft.

Im

Jahr 1967 wurden dann die Unterharzer Berg- und Hüttenwerke von der

PREUSSAG AG erworben, die zwischen 1968 und 1970 die Anlagen erheblich

erweitern ließ. Hierbei verlängerte man beide Ofenhäuser, um weitere 10

Retorten aufnehmen zu können. Durch organisatorischen Zusammenschluß der

Bleihütte Oker, der Zinkoxydhütte und der Zinkhütte Harlingerode entstand

1968 das Hüttenwerk Harz.

Im

Oktober 1972 erfolgte die Einstellung der Feinzinkproduktion, da

elektrolytisch erzeugtes Feinzink, daß deutlich billiger produziert werden

konnte, auf den Markt drängte. Bis zum Ende der 1970er Jahre stieg dann die

Produktion von Hüttenzink auf 99.000 t im Jahr an.

Aufgrund

gestiegener Energiekosten und hoher Umweltauflagen erfolgte Ende 1981 die

Stillegung des Röstbetriebes mit der angeschlossenen Schwefelsäureherstellung. Das

Rammelsberger Zinkkonzentrat konnte jetzt nicht mehr verarbeitet werden und

wurde bis zur Stillegung des Erzbergwerks 1988 an andere Hütten verkauft.

Infolge dieser Betriebseinschränkungen legte man in Dezember 1981 das

Ofenhaus Ost still, daß später zu einer Lagerhalle umgebaut

wurde. Zur Verarbeitung kamen jetzt nur noch oxidische Erze und

Vorstoffe. Diese stammten zu einem großen Teil aus dem Ausland. Aufgrund

gestiegener Energiekosten und hoher Umweltauflagen erfolgte Ende 1981 die

Stillegung des Röstbetriebes mit der angeschlossenen Schwefelsäureherstellung. Das

Rammelsberger Zinkkonzentrat konnte jetzt nicht mehr verarbeitet werden und

wurde bis zur Stillegung des Erzbergwerks 1988 an andere Hütten verkauft.

Infolge dieser Betriebseinschränkungen legte man in Dezember 1981 das

Ofenhaus Ost still, daß später zu einer Lagerhalle umgebaut

wurde. Zur Verarbeitung kamen jetzt nur noch oxidische Erze und

Vorstoffe. Diese stammten zu einem großen Teil aus dem Ausland.

Die

gegen Ende der 1980er Jahre stark gefallenen Zinkpreise ließen den

Weiterbetrieb der Hütte nicht mehr wirtschaftlich erscheinen, so daß die

Firma Harz-Metall GmbH die Zinkproduktion offiziell am 30. Juni 1988

einstellte.

Als

Nachfolgebetrieb übernahm die neugegründete Harzer Zink GmbH die Hütte im Jahr

1989 und führte die Produktion von Zinkoxid und Zinkstaub weiter. Dazu

erfolgte die Produktion von Zink als Vorstoff in einer sogenannten

Minihütte mit maximal 10 Retorten. Dieser letzte Hüttenbetrieb wurde dann

im Juni 2000 entgültig eingestellt. Seit diesem Zeitpunkt erfolgt in den

Gebäuden der Zinkhütte Harlingerode nur noch die Produktion von Zinkoxid

und Zinkstaub als Vorstoff für andere zinkverarbeitende Betriebe.

Nachdem

schon in den 1990er Jahren etliche nicht mehr genutzte Gebäude der Hütte

abgerissen wurden, folgt im Herbst 2003 das ehemaligen Ofenhaus Ost.

Der

Autor möchte sich herzlich bei dem Betriebsdirektor Herrn Dr. Ulrich Kerney

bedanken, der es ihm im Oktober 2003 ermöglichte, eine Reihe von Aufnahmen

der verbliebenen Gebäude zu machen.

Zink

"HARZ" - Zinkgewinnung auf der Zinkhütte Harlingerode

Der

im Folgenden wiedergegebene Text ist der gleichnamigen Broschüre der

Unterharzer Berg- und Hüttenwerke aus dem Jahr 1956 entnommen:

|

Titel

der Broschüre Zink "HARZ" Goslar

1956 Original Sammlung:

Joachim Fricke

|

Vorwort

Zink "Harz" - unter diesem Titel überreichen wir

allen Interessenten und Verbrauchern die vorliegende Schilderung der

Zinkgewinnung auf der ZINKHÜTTE HARLINGERODE.

Die kurzgefaßten Ausführungen sollen die oft gestellten

Fragen nach Herkunft und Gewinnungsverfahren der einzelnen Zinksorten, die unter

dem Namen "HARZ" bekannt sind, beantworten.

Unterharzer Berg- und Hüttenwerke

GmbH.

Zinkhütte Harlingerode

Eine ganz kurze Geschichte des Zinks

Verhältnismäßig spät ist das Zink als elementares Metall

erkannt worden, und unentwegt mühten sich die mittelalterlichen Alchimisten mit

einem sonderbaren Erz ab, welches gemeinsam mit Kupfer oder kupferhaltigen Erzen

geschmolzen anscheinend Gold ergab. Aber es war kein Gold, trotz der schönen,

glänzend gelben Farbe. Das alchimistische Ergebnis, das, was die Alchimisten -

unter Anwendung geheimnisvoller Zeremonien und im Banne mystischen Aberglaubens

befangen - in mühseliger Arbeit entdeckten, war nicht der "Stein der

Weisen", es war nicht jener Stein, der alle Metalle in Gold verwandeln

sollte, sondern es war - Messing!

Der Alchimist

Erbost und verbittert darüber, daß das glänzende Metall

unter ihren Händen sich alsbald verfärbte, grau, braun und schwarz wurde und

in scharfen Säuren sich brausend löste, während das echte Gold bei gleicher

Behandlung sich kaum veränderte, belegten die Enttäuschten das ihnen

unbekannte Metall mit den verächtlichsten Namen: Halbmetall, Bastard und

Zwitter.

Zink-Verhüttung in China (etwa

16. Jahrh.)

Es gelang also den Alchimisten nicht, das metallische Zink

seinem Erz zu entreißen. Nur durch die Herstellung von Messing aus Kupfer und

kupferhaltigen Erzen, gemeinsam mit dem kerbig-zackigen, dem

"zinkigen" Erz, war das Zink als bastardhafter Partner bekannt. Selbst

ein so hervorragender Bergmann wie Georg Agricola, der von 1495 bis 1555 lebte,

erkannte nicht den metallischen Charakter des Zinks, obwohl er den Namen

"Zink" in seinen Büchern verwendet. Selbst dann, als metallisches

Zink aus China und Indien gegen Ende des 16. Jahrhunderts in Europa auftauchte,

benannte man es immer noch nach seinem bekanntesten Erz, dem Galmei (calaem),

oder nach seinem damaligen Herkunftsland "Indisches oder Malabar-Blei oder

-Zinn".

Erst Löhneiß (1617) sprach das Zink als elementares Metall

an und nannte es bei dem Namen, den es heute noch führt.

Aber weitere hundert Jahre sollten vergehen, ehe in Europa

metallisches Zink nach streng geheimgehaltenen Regeln hergestellt wurde. Im

Jahre 1746 endlich gab der Chemiker Marggraf sein Verfahren zur Verhüttung des

klassischen Zinkerzes, des Galmei, durch Reduktion mit Kohle unter Luftabschluß

bekannt.

Andreas Sigismund Marggraf

(1709 - 1782)

Die Richtung zur Gewinnung von Zink war damit gewiesen, jedoch der Weg noch nicht

genau vorgezeichnet. Erst der durch den Hüttenmeister Ruberg (1800) in Ober-Schlesien entwickelte "liegende Muffel"-Prozeß gab die

Möglichkeit, Zink industriell zu erzeugen.

Zinkofen mit "liegenden

Muffeln"

Nun ging die weitere Entwicklung rasch voran. England stellte

zwar schon 1730 in ganz kleinen Mengen Zink her, doch erst der "liegende

Muffel"-Prozeß gestattete die wirtschaftliche Gewinnung von Zink im

Großen. Nach diesem Verfahren, welches mit der Zeit eine ganze Anzahl von

Verbesserungen erfuhr, wird noch heute Zink gewonnen. Allerdings nicht mehr aus

dem klassischen Galmei allein - dieses Erz ist in Europa schon fast restlos

ausgebeutet - sondern aus den sulfidischen Erzen, in welchen das Zink an

Schwefel gebunden ist.

Mit der Nutzbarmachung der Elektrizität für die Industrie

kommen nun elektrothermische und elektrochemische Gewinnungsverfahren auf, die

jedoch an einen sehr billigen Strom gebunden sind.

Eine recht weitgehende und neuzeitliche Abwandlung des

"liegenden Muffelverfahrens" stellt die Gewinnung des Zinks in der

"stehenden" - oder "Vertikal-Retorte" dar. Hierauf wird

weiter unten bei der Beschreibung der Zinkverhüttung im Harz noch näher

eingegangen.

Das älteste Hauptanwendungsgebiet für das Zink liegt in der

Messingherstellung, wie diese bereits von den Assyrern und Babyloniern ausgeübt

wurde, indem sie Kupfer mit "Erde" schmolzen. Viel später, im Jahre

1812, wurde das Walzen von Zink eingeführt, dem 1836 das Verzinken von eisernen

Gegenständen folgte, während die Zinkfarben-Herstellung in industriellem

Ausmaß im Jahre 1844 aufgenommen wurde.

Eine verhältnismäßig neuere Verwendung fand das Zink

während der Jahre des ersten Weltkrieges, zu welcher Zeit Zinklegierungen

hergestellt wurden. Diese Zinklegierungen, für welche handelsübliches

Hüttenzink verwendet wurde, bewährten sich jedoch nicht, weil die schädigende

Wirkung der im Hüttenzink vorhandenen Begleitmetalle damals nicht bekannt war.

Erst die Möglichkeit, ein sehr reines Zink mit nur ganz geringen

Verunreinigungen, das Feinzink, herzustellen, eröffnete der

Feinzinklegierungs-Herstellung neue und aussichtsreiche Wege. Es war ein langer

und mühseliger Weg, der zum Zink führte, und es besteht ein großer

Unterschied zwischen dem Schmelzen von Kupfer und "Erde" und der

jetzigen modernen Verhüttung von Zinkerzen.

Wenn man heute durch eine moderne Zinkhütte geht und den

maschinellen und apparativen Aufwand mit seinen Zerkleinerungsmaschinen,

Förderbändern, Kränen, Gasgeneratoren, Sinterbändern, Mahl- und Mischmaschinen, Pressen, Verkokern,

Reduktions-Retorten, Kondensatoren und Meßwarten in sich aufnimmt, dann kann man

ermessen, welchen Schwierigkeiten die Alchimisten gegenüberstanden, als sie den

"Stein der Weisen" suchten und nur einen Bastard fanden.

Es ist vielleicht angebracht,

an dieser Stelle daran zu

erinnern, daß es auch heute nicht ganz so einfach ist, ein gutes Hüttenzink zu

erzeugen, und daß es viel Mühe und Arbeit, Energie und Wissen erfordert, ehe

das blausilbern schimmernde Metall in stetem Fluß die Formen füllt.

Den "Stein der Weisen" zu finden wird auch der

Neuen Zeit nicht gelingen, wohl aber gelang ihr die Herstellung des metallischen

Zinks. Der Bastard der Alchimisten lebt nur noch in den alten Schriften.

Die Gewinnung von Zink "HARZ" in der

Vertikal-Retorte

Dieses Verfahren zur Gewinnung von metallischem Zink aus

seinen Erzen, wie es in Amerika von der New Yersey Zinc Co. 1930 entwickelt

wurde, findet auch auf der Zinkhütte Harlingerode Anwendung. Es ist eine der

fortgeschrittensten Verhüttungsmethoden für Zinkerze.

Ehe mit der Beschreibung des Verfahrens begonnen werden soll,

muß noch einiges über die Vorstoffe, insbesondere über die zinkhaltigen Erze

gesagt werden.

Die Vorstoffe

Die Unterharzer Berg- und Hüttenwerke GmbH. betreiben das

Erzbergwerk Rammelsberg bei Goslar, das über eine Lagerstätte mit einem

reichen, jedoch sehr fein verwachsenen Erz verfügt, Seit über tausend Jahren

sind hier im Harz die Bergleute am Werk und schürfen in

der Tiefe von über 400 Metern nach Erz. Der Rammelsberg bei Goslar, der alten

Kaiserstadt, stellt eine geologische Besonderheit dar. Vor Jahrmillionen, als

der Harz noch vulkanisches Gebiet war, entstand hier eine große erzführende

linsenförmige Lagerstätte, deren Entstehung nach neuesten Erkenntnissen auf

untermeerische (submarine) vulkanische Ausbrüche mit den damit verbundenen

Ablagerungen zurückzuführen ist.

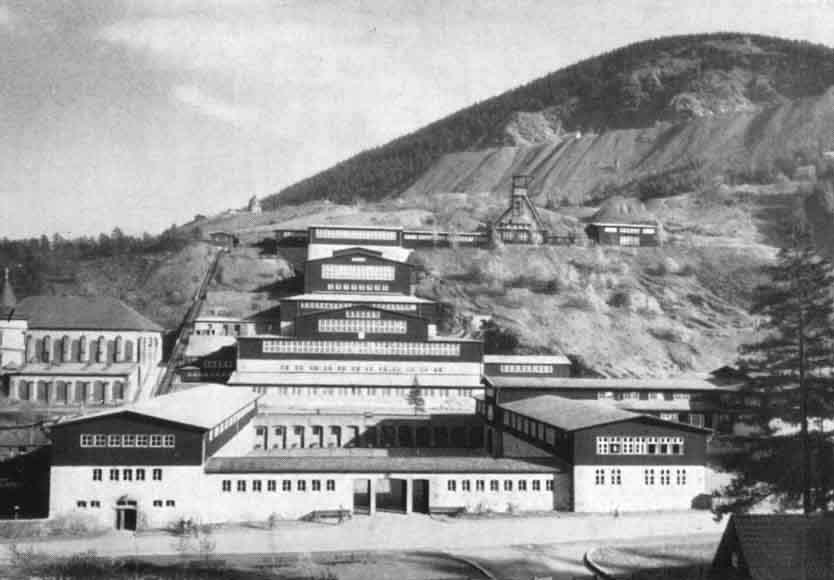

Das Erzbergwerk Rammelsberg

In modernen Erzaufbereitungsanlagen wird das im Tiefbau

geförderte Roherz aufgeschlossen und in drei Konzentraten angereichert. Bei den

Aufbereitungs-Konzentraten aus dem reichen Lagererz nimmt das Zink-Konzentrat mit

etwa 30 % der Roherzmenge den Hauptanteil ein, während ein kupferhaltiges Blei-Konzentrat und

ein pyritisches Konzentrat je 15 % der Roherzmenge betragen.

Der Rest von etwa 40 % besteht aus zu verhaldenden Abgängen.

Auch die armen Randpartien des Erzlagers werden abgebaut,

aber mit einer geringeren Konzentrat-Ausbeute aufbereitet. Die unhaltigen

Abgänge belaufen sich hier auf über 70 % der Roherzmenge. Die Konzentrate

jedoch haben etwa die gleiche Zusammensetzung wie die aus reichem Lagererz

gewonnenen.

Das für die Zinkgewinnung bestimmte Zink-Konzentrat enthält

43 - 44 % Zink und wird dem Zinkverhüttungs-Prozeß zugeführt.

Der Zinkinhalt des Blei-Konzentrates mit 17 % Zink fällt

zunächst in einem Bleihütten-Prozeß als zinkhaltige Schlacke an, die in

gesonderten Arbeitsgängen auf Zinkoxyd verblasen wird.

Als weiteres Bergwerkserzeugnis steht ein reiches

Zinkkonzentrat mit 59 % Zink aus dem Oberharzer Gangerzbergbau zur Verfügung,

das von der an den Unterharzer Berg- und Hüttenwerken beteiligten

"Preußag" geliefert wird.

Außerdem werden in einem besonderen Werk, das auf der Basis

eigener Halden aus der früheren Verhüttungsperiode des unaufbereiteten

Roherzes arbeitet, weitere Vorstoffe in Form von Zinkoxyd hergestellt.

Alle Zinkoxyde werden in einer Drehrohrofen-Anlage geklinkert

und weitgehend vom Blei befreit. Das anfallende geklinkerte Zinkoxyd enthält

nunmehr 65 bis 70 % Zink.

Die der Zinkhütte Harlingerode zur Verfügung stehenden

Vorstoffe sind demnach:

|

Rammelsberger Zinkkonzentrat |

|

|

Oberharzer Zinkkonzentrat |

|

|

Geklinkertes Zinkoxyd. |

|

Stammbaum

der Zinkgewinnung nach dem Verfahren der New Jersey Zinc Co. auf der Zinkhütte

Harlingerode

Die Gewinnung von Zink 99,5 "HARZ"

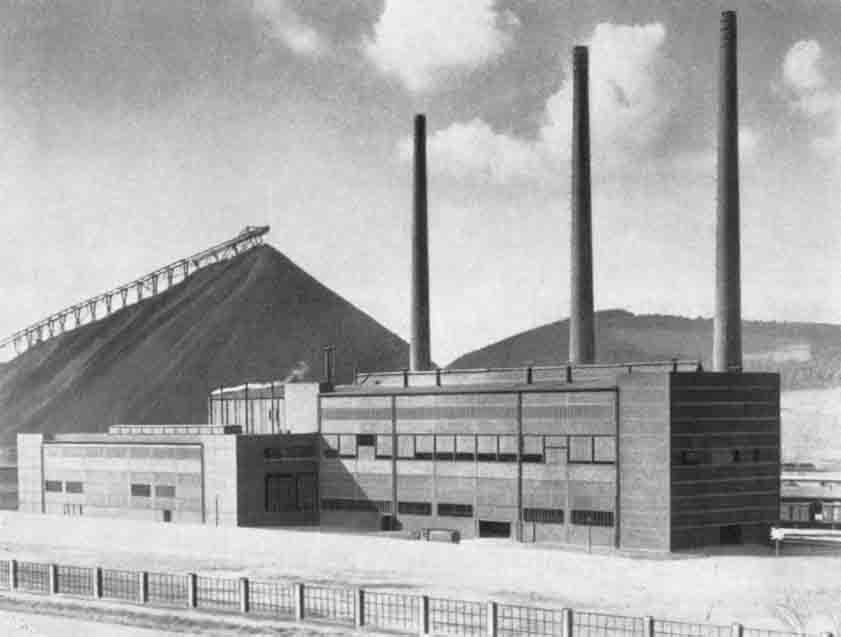

Alle oben genannten Vorstoffe werden auf der

"Zinkhütte Harlingerode" verhüttet, deren Bau 1935 von den

"Unterharzer Berg- und Hüttenwerken" begonnen wurde. Die

Hüttenanlagen liegen etwa auf halbem Wege zwischen Goslar und Bad Harzburg am

Nordrand des Harzes in nächster Nähe der kleinen Stadt Oker in der Gemarkung

Harlingerode.

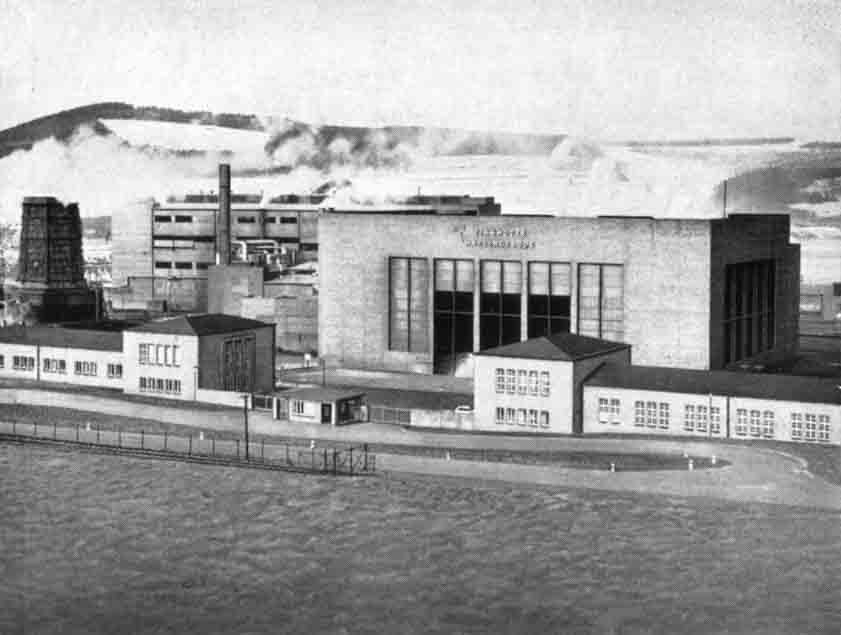

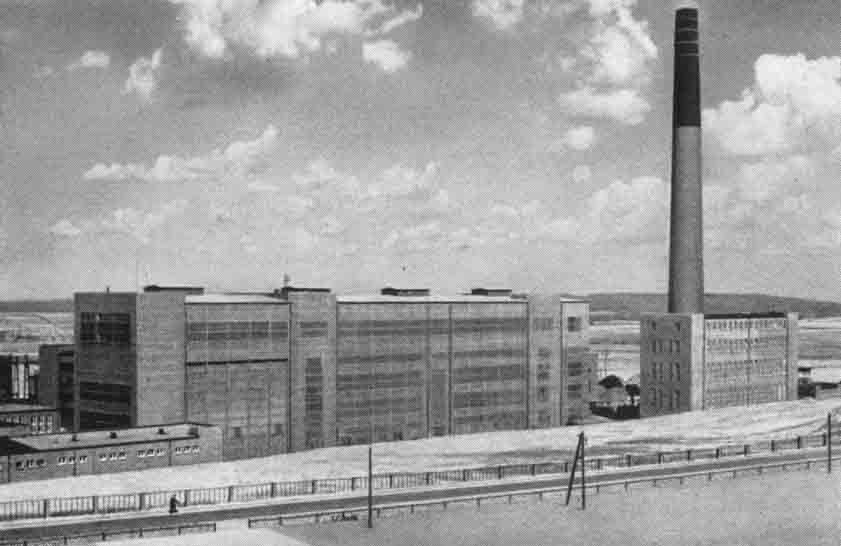

Teilansicht der Zinkhütte

Harlingerode (Mittelteil)

Dies moderne, nach dem Verfahren der

"New Jersey Zinc Co." arbeitende Werk wurde nach dem Kriege auf seine volle

Leistungsfähigkeit ausgebaut und ist heute etwa mit einem Drittel an der

westdeutschen Hüttenproduktion beteiligt.

Die Verhüttung der Zinkkonzentrate geht in mehreren Stufen vor sich:

|

1. Röstung, |

|

|

2. Mischung und Brikettierung, |

|

|

3. Verkokung, |

|

|

4. Reduktion. |

|

Die Röstung

Die Zinkkonzentrate mit einem Schwefelgehalt von 30 % werden

zunächst auf zwei großen Band-Sinterapparaten geröstet, wobei ein sehr

schwefelarmes Röstgut mit 54 bis 58 % Zink entsteht. Die Röstgase enthalten

den aus den Erzen stammenden Schwefel. Sie werden in einer Kontakt-Anlage auf

handelsfertige Schwefelsäure verarbeitet.

Diese Röstung der Zinkkonzentrate bewirkt, daß das an

Schwefel gebundene Zink von ersterem befreit wird. In Verbindung mit Wärme und

dem Sauerstoff der Luft wird der Schwefel verbrannt, d. h. er verbindet sich mit

dem Sauerstoff zu Schwefeldioxydgas welches vom Sinterband dauernd abgesaugt wird. Das vom

Schwefel befreite Zink reißt in gleichem Maße wie der Schwefel entweicht,

ebenfalls Sauerstoff an sich und geht dadurch in Zinkoxyd über.

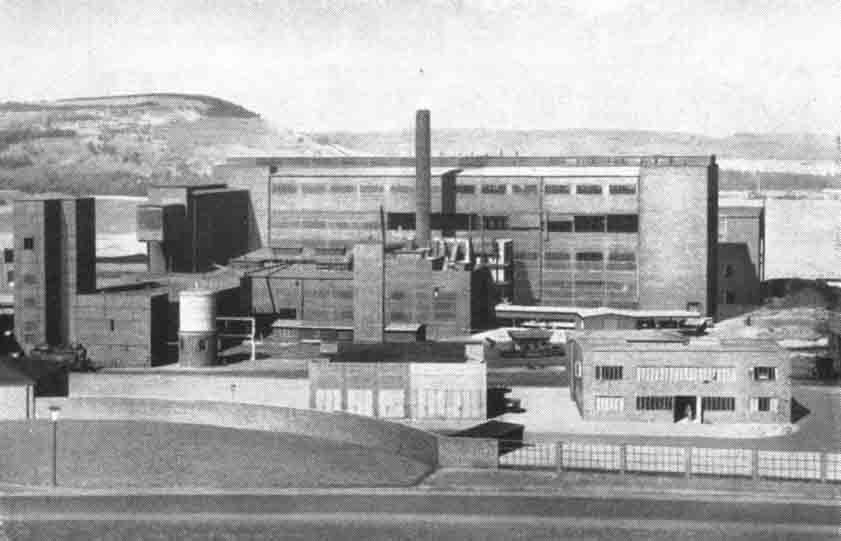

Rösthütte und

Schwefelsäure-Anlage

Faßt man den Röstprozeß in einer vereinfachten chemischen

Formel zusammen, so erhält man:

ZnS + 3 O = ZnO + SO2

Das schwefelhaltige Zinkkonzentrat ist durch die Röstung zum

"Röstgut" geworden und besteht nun zu 67 bis 72 % aus Zinkoxyd.

Dieses Röstgut liegt nun in der zur Verhüttung notwendigen

Form vor und kann mit den geklinkerten Zinkoxyden vereinigt werden.

Die Mischung und Brikettierung

Damit die Zinkträger - das Röstgut und das Klinkeroxyd - so

innig wie möglich mit dem Reduktionsmittel, der Kohle, in Berührung kommen,

müssen sie fein gemahlen und sorgfältig miteinander gemischt werden. Dieses

geschieht durch Zerkleinern des Röstgutes in Stachelwalzen, Symonsbrechern,

Feinmahlen in Kugelmühlen und Mischen in schweren Kollergängen.

Aber noch immer ist diese genau dosierte

Zinkträger-Kohlemischung nicht so weit, daß sie dem eigentlichen

Verhüttungs-Prozeß zugeführt werden kann. Sie muß erst in "Form"

gebracht werden. Dieses geschieht durch die Brikettierung. Während der letzten

Stufe der Durchmischung in den Kollergängen werden dem Gemisch noch Bindemittel

und Sulfitablauge hinzugefügt, die es brikettierfähig machen. In den

Brikettpressen entstehen unter hohem Druck Rohbriketts in Kissenform von etwa

600 Gramm Gewicht.

Ehe diese Rohbriketts in die

Reduktions-Retorten gelangen,

müssen sie jedoch noch eine Vorbehandlung durchmachen, die man Verkokung nennt.

Die Verkokung

Die Verkoker bestehen aus Gitterschächten, in welchen die

Rohbriketts auf etwa 800°C erhitzt werden. Sie verlassen die Verkoker durch

eine Austrags-Vorrichtung in glühendem Zustand.

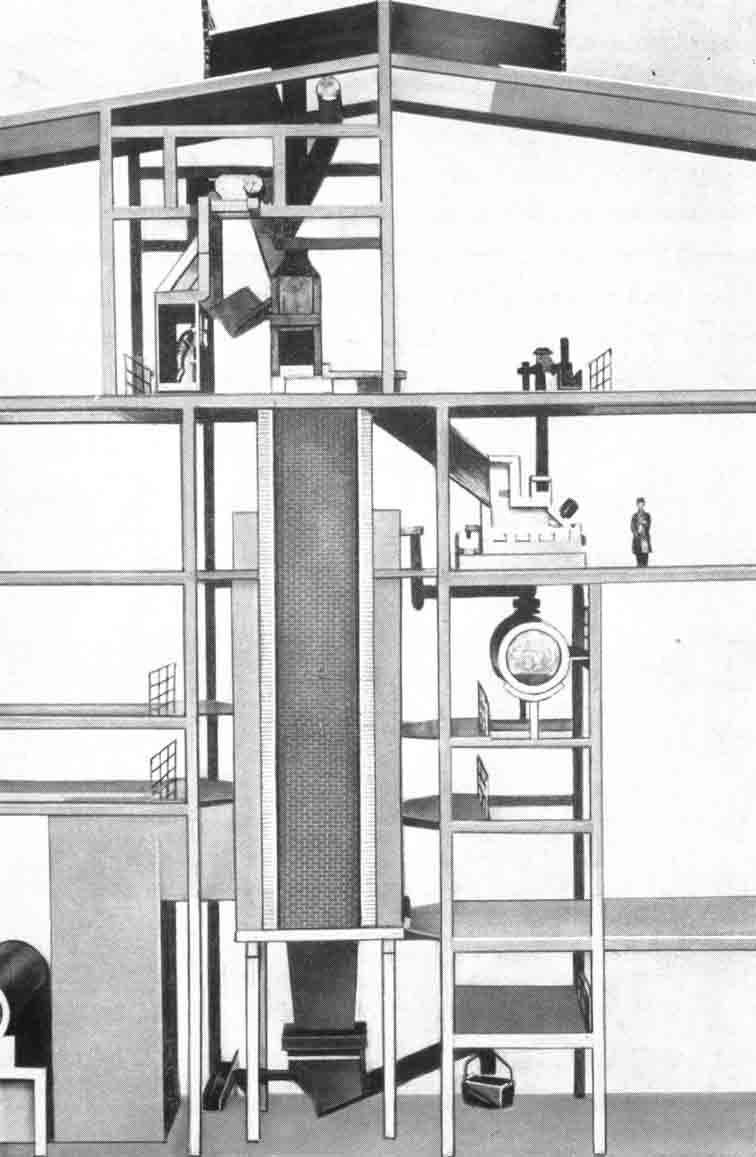

Schematischer

Schnitt durch einen Verkoker

1

Becherwerk, 2 Beschickungswagen, 3 Gitterschacht,

4

Austrag, 5 Beschickungskübel, 6 Brennkammer, 7 Staubkammer

Während des Verkokungs-Prozesses entweichen die flüchtigen

(bituminösen) Bestandteile der Kohle und die Feuchtigkeit. Das vorher kompakte

Brikett wird durch Koksbildung porös und fest. Die hohe Porosität gestattet

beim sofort sich anschließenden Reduktionsprozeß ein ungehindertes Entweichen

der entstehenden Zinkdämpfe, während die Festigkeit des Koksgerüstes

verhindert, daß die Briketts beim Durchwandern der Retorte zerfallen und diese

verstopfen.

Nach der Verkokung hat das

Rohbrikett etwa 140 Gramm an Gewicht verloren: das Rohbrikett ist zum verkokten

Brikett geworden, unter weitgehender Erhaltung seiner Form. Schließlich ist es

durch den Verkokungs-Vorgang auf etwa 800°C vorgewärmt worden.

Jetzt ist es endlich so weit,

daß die letzte und hauptsächlichste Stufe der Verhüttung, die Reduktion zu

metallischem Zink, erfolgen kann.

Die Reduktion

Mit "Reduktion"

bezeichnet man die Umwandlung des im Röstgut enthaltenen Zinkoxyds in

metallisches Zink. Für diesen Zweck eignet sich in ausgezeichneter Weise die

Kohle. Sie "reduziert" das Zinkoxyd zu metallischem Zink, indem sie

diesem den Sauerstoff entreißt und selbst zu Kohlenoxyd verbrennt. Nehmen wir

wieder die chemische Formel zu Hilfe,

dann erhalten wir in vereinfachter Form:

ZnO + C = Zn + CO

Das Zink ist nunmehr frei von jeder chemischen

Bindung!

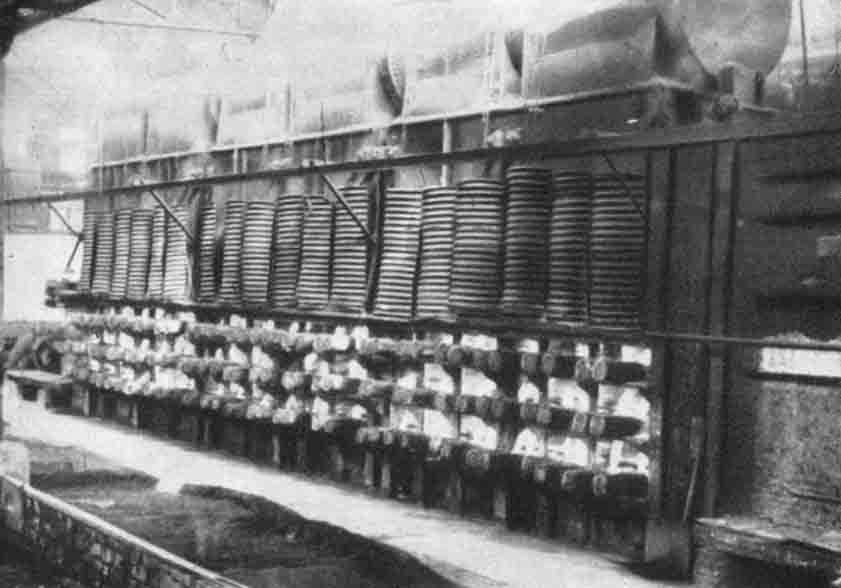

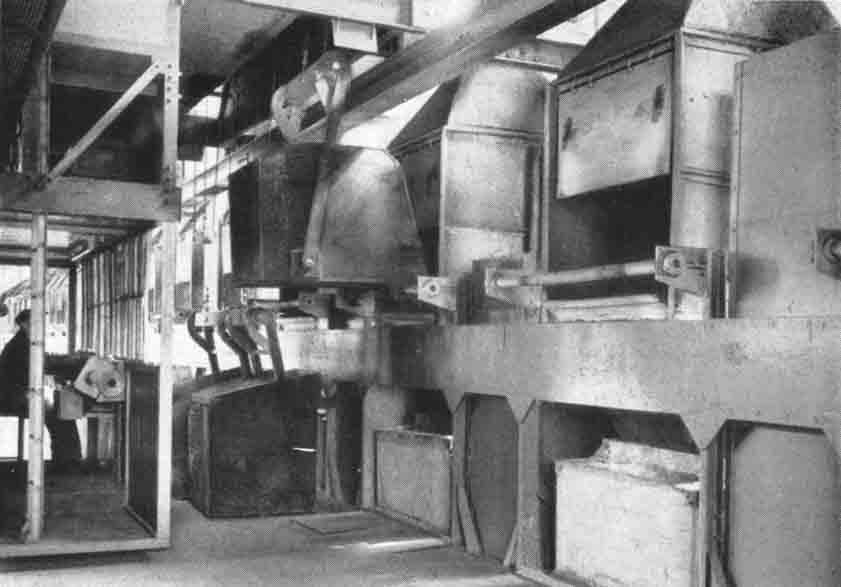

Zinkofen-Gebäude

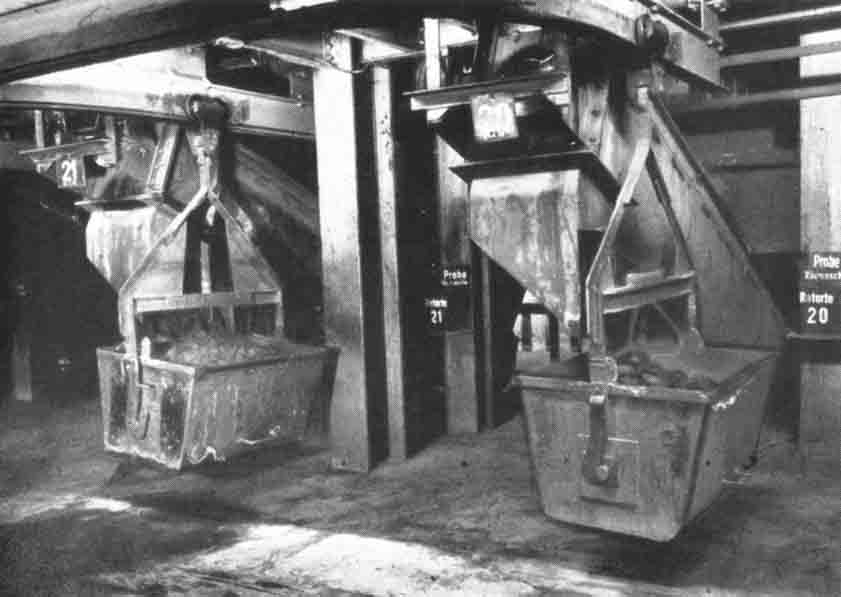

Die glühenden Briketts, die

eben den Verkokungs-Prozeß durchlaufen haben, werden in großen Eisenkübeln

auf die Beschickungsbühne gehoben und in die Beschickungsöffnungen der

Zinköfen eingetragen.

Diese Zinköfen bestehen aus 8

Meter hohen geheizten Ofen- oder Brennkammern, die einen aus sehr gut

wärmeleitfähigen Steinen gemauerten Schacht, die Retorte, enthalten. Das

Steinmaterial besteht aus Siliziumcarbid (Carborundum). Unter völligem

Luftabschluß - die Retorte wird nur von außen beheizt - wandern die Briketts

unter ihrem eigenen Gewicht

durch den senkrecht stehenden Schacht kontinuierlich nach unten und werden im

beheizten Teil einer Temperatur von etwa 1300°C ausgesetzt. Dabei erfolgt durch

Einwirkung von Kohlenstoff und Kohlenoxyd die Reduktion des Zinkoxyds zu

metallischem Zink.

Auf der Beschickungsbühne

Modell einer Vertikal-Retorte

Da der Siedepunkt des Zinks

bei 907°C liegt, entwickelt sich zunächst ein zinkdampfhaltiges Gas, das am

Kopf der Retorte - kurz unterhalb der Beschickungsöffnung - zur Abkühlung in

einen sogenannten Sprühkondensator geleitet wird. Hier erfolgt die Kondensation

des Zinks, das nunmehr in flüssigem Zustand über einen Syphon kontinuierlich austritt

und durch eine beheizte Rinne in einen Sammelofen fließt. Von dort wird es als

Hüttenzink zu handelsfertigen Platten vergossen.

Hüttenzink "HARZ"

99,5

Am Fuß der Retorte werden die

entzinkten Briketts, die noch immer ihre ursprüngliche Form erkennen lassen,

als "Räumasche" ausgetragen. Sie enthalten nur noch wenig

Zinkanteile, fast alles im Röstgut enthalten gewesene Blei, Eisen und andere

geringe Mengen an Begleitmetallen.

Austrag der Räumasche am Fuß

der Retorte

Damit ist die Verhüttung von Zinkerzen nach

einem einfach erscheinenden, aber doch umfangreichen Prozeß abgeschlossen.

Eigenschaften und Verwendung

von Zink 99,5 "HARZ"

Das in vorbeschriebenen Arbeitsgängen schon

mit großer Reinheit anfallende Hüttenzink gelangt unter der Bezeichnung "Zink

99,5 HARZ' in den Handel.

Die Durchschnitts-Analyse ist

folgende:

|

Zink |

99,50 % |

|

Kadmium |

0,010 % |

|

Blei |

0,33 % |

|

Kupfer |

0,004 % |

|

Eisen |

0,03 % |

|

Zinn |

0,002 % |

Die physikalischen und technologischen

Eigenschaften des Hüttenzinks sind:

|

Atomgewicht |

65,3 |

|

Spezifisches

Gew. fest |

7,14 |

|

Spezifisches

Gew. flüssig |

6,92 (bei

419°C) |

|

Schmelzpunkt |

419,5°C |

|

Siedepunkt

(760 mm QS) |

907°C |

|

Spez. Wärme

(0 - 300°C) |

0,094

cal/g·°C |

|

Schmelzwärme |

241

cal/g·°C |

|

Schwindung |

rund 1,5 % |

|

Elektr.

Leitfähigkeit |

16,9

m/Ohm·mm2 |

|

Elektrodenpotential

gegen Wasserstoff |

-0,76 V |

|

Zugfestigkeit

(gegossen) |

2,5 bis 4

kg/mm2 |

|

Dehnung |

0,3 bis 0,5

% |

|

Brinell-Härte

5/62,5/30 |

30 bis 35

kg/mm2 |

Das Hüttenzink wird vornehmlich von

Verzinkereien, Zinkwalzwerken, der Messingindustrie und der Farbindustrie

weiterverarbeitet.

Herstellung von Feinzink

"HARZ"

Für eine Reihe besonderer Anwendungsgebiete

genügt die Reinheit des Hüttenzinks nicht mehr. Es muß deshalb noch weiter

von den Begleitmetallen befreit werden. In der Hauptsache sind es Blei und

Kadmium, die durch ein Raffinations-Verfahren entfernt werden müssen.

Feinzinkanlage und

Legierungsbetrieb

Die Zinkhütte Harlingerode

verfügt deshalb auch über eine Zinkraffinations-Anlage, die ebenfalls nach dem

New Jersey-Verfahren arbeitet. In dieser Anlage kann über die Hälfte der

Hüttenproduktion - je nach Bedarf - einer Verfeinerung unterzogen werden. Die

grundsätzliche Methode beruht auf der Abtrennung der Begleitmetalle auf Grund

ihrer vom Zink recht unterschiedlichen Siedepunkte.

Das Hüttenzink wird zur

weiteren Verfeinerung wieder eingeschmolzen und in Siliziumkarbid-Retorten von

kaskadenförmigem Aufbau erneut zur Verdampfung gebracht.

Eine solche Retorte besteht

aus etwa 50 rechteckigen Schüsseln, die aufeinandergesetzt sind und somit eine

"Säule" bilden. Die Verbindung zwischen den einzelnen Schüsseln zu

einem gemeinsamen Verdampfungsraum ist durch gegeneinander versetzte Öffnungen

in den Schüsselböden hergestellt. Die Säule steht mit ihrem unteren Teil in

einer Brennkammer. Oberhalb der Brennkammer, im nichtbeheizten Teil der Säule,

fließt das wieder eingeschmolzene Hüttenzink durch ein keramisches Rohr in den

Verdampfungsraum.

Die Temperatur wird so

geregelt, daß alle Zinkbegleitmetalle, deren Siedepunkt höher liegt als der

Siedepunkt des Zinks, flüssig bleiben, während das Zink (Siedepunkt 907°C)

und das Kadmium (Siedepunkt 767°C) überdestillieren. Über einem am Kopf der

Säule angeschlossenen kurzen Kanal tritt der Zinkdampf mit seinem geringen

Anteil an Kadmium in einen Kondensator. Hier kondensieren die Metalldämpfe

wieder zu flüssigem Metall, um über eine Rinne in eine zweite Säule zu

fließen.

Die erste Säule, die alle

schwerer flüchtigen Begleitmetalle insbesondere Blei (Siedepunkt 1740°C)

zurückhält, wird "Bleisäule" genannt. Am Fuß der Bleisäule

sammeln sich die Begleitmetalle in einem mit "Waschzink" bezeichneten

Zwischenprodukt an.

Schematischer Schnitt durch die

Feinzinkanlage mit nur einer Bleisäule

Die zweite Säule, die nur

noch zur Entfernung des Kadmiums dient, heißt demgegenüber

"Kadmiumsäule". Sie gleicht in ihrem Aufbau fast völlig der

Bleisäule. Die Temperaturen werden nunmehr so gehalten, daß zwar das Kadmium

verdampfen kann, nicht aber das Zink. Der zinkhaltige Kadmiumdampf tritt am Kopf

der Säule in einen Kondensationsraum über. Das vom Kadmium befreite Zink

durchfließt sämtliche Schüsseln und sammelt sich am Fuß der Säule, wo es

diese als fast chemisch reines Zink verläßt und aus einem Sammelofen in

handelsfertige Platten vergossen wird.

Feinzinkplatten

"HARZ"

Eigenschaften und Verwendung

des Feinzinks

Das Feinzink der Zinkhütte Harlingerode

gelangt unter der Bezeichnung "Feinzink HARZ" in den Handel. Die nur

noch sehr geringen metallischen Beimengungen liegen in der Größenordnung von:

|

15 g |

|

Blei |

je |

t |

Feinzink |

|

10 g |

|

Kadmium |

" |

" |

" |

| unter |

2 g |

|

Eisen |

" |

" |

" |

| " |

2 g |

|

Kupfer |

" |

" |

" |

| " |

1 g |

|

Zinn |

" |

" |

" |

Die physikalischen und

technologischen Eigenschaften des Feinzinks weichen von denen des Hüttenzinks

nur ganz unwesentlich ab, so daß für den allgemeinen Gebrauch ohne weiteres

die zuvor genannten Werte herangezogen werden können.

Das Feinzink wird für den

wichtigen Sektor der Feinzinklegierungen, für die Fertigung von besonderen

Walzerzeugnissen, für die Durchführung von Spezialverzinkungen und für die

Herstellung hochwertiger Messinge benötigt. Neuerdings findet es mit Erfolg

auch für das "kathodische Schutzverfahren" zur Verhinderung der

Korrosion an Eisenteilen, besonders bei in der Erde verlegten Rohren (Pipelines)

und Schiffskörpern Verwendung. Ein weiteres Anwendungsgebiet liegt in der

Verwendung als Zinkstaub für besonders aufgebaute Rostschutzfarben und das

Zinkspritzen zur Schaffung korrosionsbeständiger Überzüge

Feinzinklegierungen

Die Zinkhütte Harlingerode

verfügt über eine Legierungsanlage, die erst nach dem Kriege unter

neuzeitlichen Gesichtspunkten erstellt wurde.

Das Feinzink, welches mit der

vorauf beschriebenen großen Reinheit die Raffinationsanlage verläßt, wird

unmittelbar in flüssigem Zustand den Legierungsöfen zugeführt, wodurch das

nachteilige Wiedereinschmelzen fester Feinzinkplatten erübrigt wird.

Die bis zu 17t fassenden

Legierungsöfen sind gasbeheizt und mit einer Rührwerkeinrichtung versehen. Die

Legierungszusätze, vornehmlich Aluminium und Kupfer, werden in besonderen

Tiegelöfen eingeschmolzen und danach unter Einhaltung besonderer

Temperatur-Bedingungen und Beachtung einer guten Durchmischung des Bades in der

jeweils benötigten Dosierung dem Zink zugesetzt.

Legierungsofen mit

Gießkarussel

Je nach Anforderung der Abnehmer werden

Masseln, Walzplatte oder Rundbolzen hergestellt.

Es sei an dieser Stelle auf das Heft

"Feinzinklegierungen HARZ" verwiesen, in welchem alle heute gängigen

Feinzinklegierungen mit ihren technologischen

Eigenschaften und Verarbeitungsbedingungen beschrieben sind.

Die Anwendungsgebiete für

Feinzinklegierungen sind nach dem Vorbild des Auslandes in stetiger Ausweitung

befindlich.

An erster Stelle sieht heute

der Druckguß mit einer Vielzahl von Fertigungsteilen für die verschiedensten

Industrien und Bedarfsartikel. Es sei hier nur an Kraftfahrzeugteile,

Büromaschinen, Haushaltsgegenstände, Möbelbeschläge, Musik- und Spielautomaten, optische Apparate, elektrotechnisches Zubehör, Spielwaren,

Reklameartikel und vieles andere mehr erinnert.

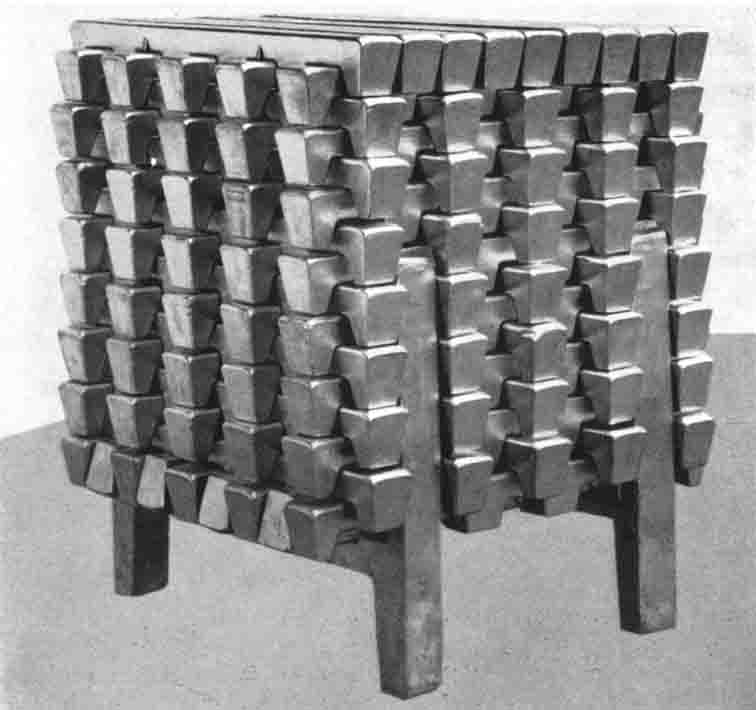

Legierungsstapel

|